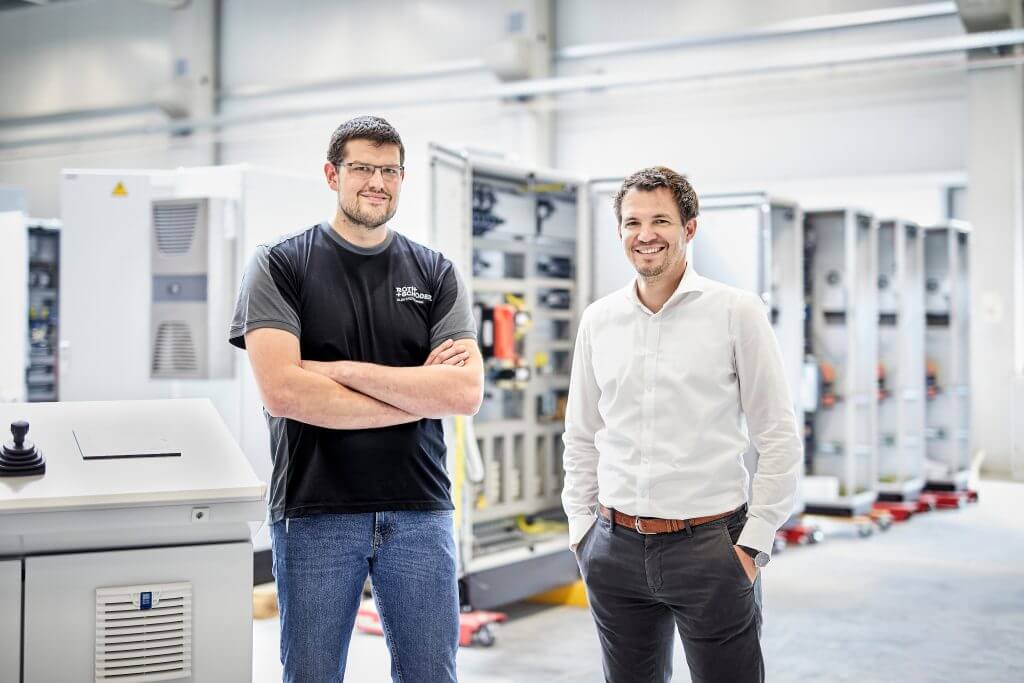

Hier dreht sich alles ein Thema das uns sehr am Herzen liegt – Retrofit.

Wir bei ROTH lieben und leben den Retrofit-Gedanken schon seit über 35 Jahren. Dies nicht nur bei der Automation unserer Kunden, sondern auch bei unseren eigenen Maschinen.

Ein Retrofit ist nachhaltig: Man spart Zeit, Kosten und Ressourcen.

Und ganz nebenbei ist es ein gutes Gefühl, einer alten Anlage ein zweites Leben zu schenken.

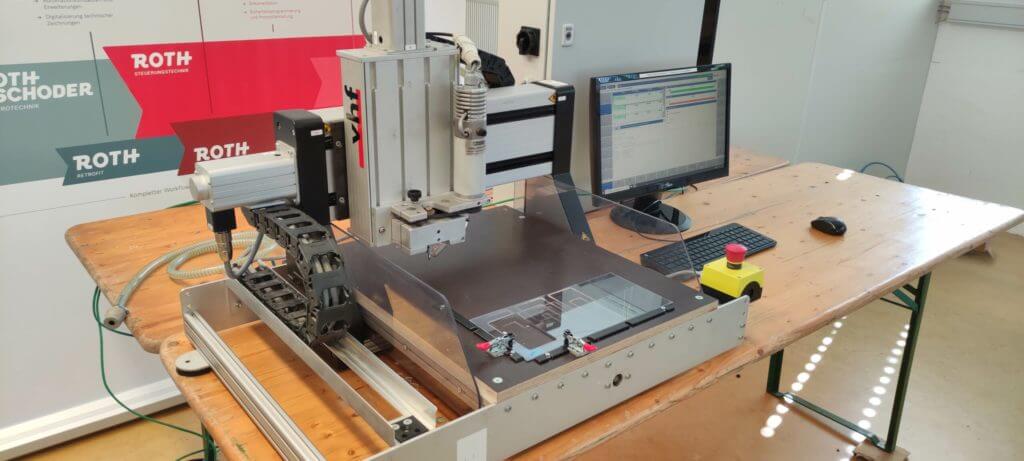

Steuerungstechnisches Retrofit einer CNC-Fräse

Es passiert immer wieder: eine einst aktuelle Maschine veraltet und verstaubt langsam in der Ecke. Aber, hat sie wirklich schon ausgedient?

Im Rahmen seiner Studienarbeit, hat unser Student Bastian eine unbrauchbare CNC-Fräse steuerungstechnisch erneuert. Die Mechanik und die Antriebe der Bestandsanlage werden dabei weiterverwendet. Seit dem Retrofit ist die Maschine wieder regelmäßig im Einsatz und fräst Schutzabdeckungen für unseren Schaltschrankbau, was zuvor mühsam in mehreren Arbeitsschritten erledigt werden musste.

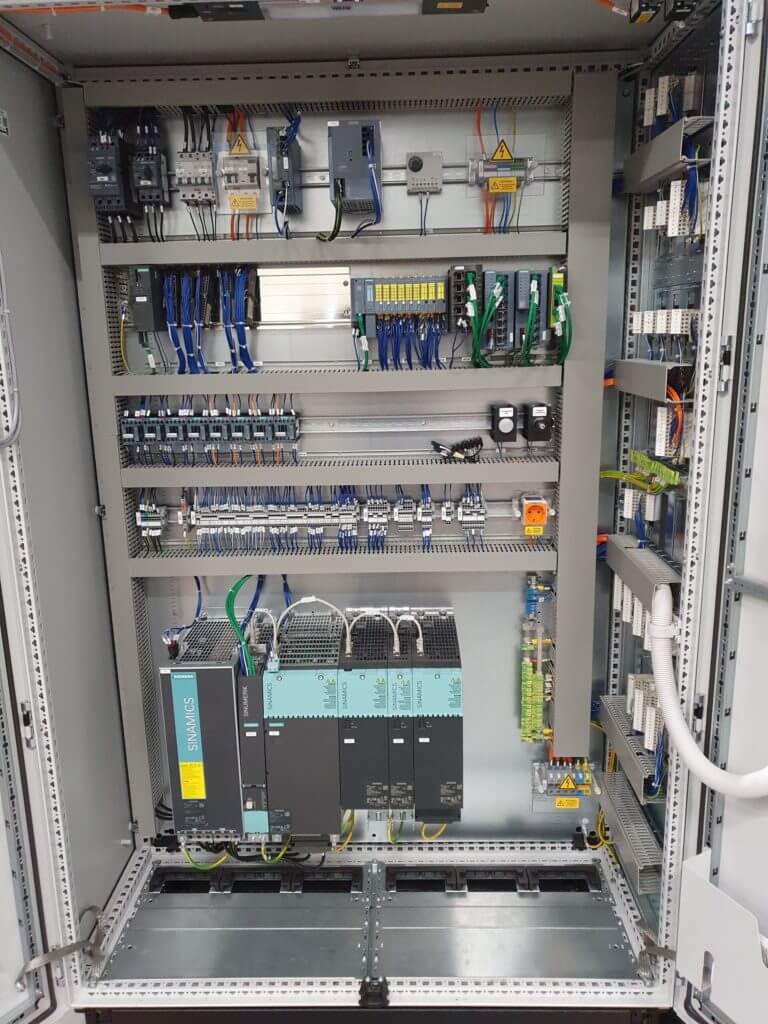

Steuerungshochrüstung einer Werkzeugmaschine

Erst kürzlich waren wir bei einem OEM für Nutzfahrzeuge im Einsatz. Eine Werkzeugmaschine zur Bearbeitung von Kurbelwellen war zwar noch funktionsfähig, aber es gab vermehrt Störungen und die Beschaffung von Ersatzteilen wurde zunehmend schwieriger.

Die Lösung: Eine Hochrüstung der CNC-Steuerung auf eine SINUMERIK 840d sl.

ROTH übernahm das komplette Engineering von Hard- und Software: Steuerung, Schaltschrank und dezentrale Peripherie wurden erneuert und die Sicherheitstechnik auf den neuesten Stand gebracht. Die gut erhaltene Mechanik wurde geprüft und konnte komplett verwendet werden.

Kleiner Einsatz, große Wirkung: Durch den Retrofit ist die Anlage weniger störanfällig und die Ersatzteilverfügbarkeit von Steuerungs- und Antriebskomponenten wurde sichergestellt.

Auch die Instandhalter freuen sich, denn die Anlage ist in ihrer Handhabung nun wesentlich angenehmer.

Angst vor Produktionsausfällen? Nicht nötig. Da wir das Projekt im Betriebsurlaub des Kunden umgesetzt haben, konnte die Produktion wie gewohnt fortgesetzt werden.

Wo andere eine neue Anlage empfehlen, machen wir Ihre bestehende Anlage durch einen nachhaltigen Retrofit bereit für die Zukunft.

Retrofit eines Hochregallagers

Manchmal geht es für uns hoch hinaus. So auch kürzlich bei einem international tätigen Maschinenbauer. Ein bestehendes Hochregallager ist in die Jahre gekommen, sollte aber weiterhin verwendet werden.

Die Herausforderung: Das Hochregallager muss rund um die Uhr in Betrieb sein, um eine reibungslose Versorgung der Montage des Kunden zu gewährleisten. Daher konnte der komplette Retrofit ausschließlich in den drei Wochen stattfinden, in denen der Kunde Betriebsurlaub hatte.

Wie das funktionieren soll? Nach der Maßaufnahme wurde die Bestandsanlage von ROTH virtuell simuliert und analysiert. So konnten wir schon vorab alle Baugruppen zusammenstellen und die Anlage virtuell in Betrieb nehmen. Die Umrüstung vor Ort wurde ohne Risiko in den Betriebsferien umgesetzt.

Im Zuge des Retrofits wurden einzelne mechanische Komponenten und Schaltschränke erneuert. Die gesamte Steuerungstechnik wurde auf SIMATIC S7-1500 hochgerüstet und der übergeordnete Steuerrechner durch das ROTH Process Control System (RPCS) ersetzt. Und das für einen Bruchteil der Kosten einer Neuanlage.

Zurück aus dem Sommerurlaub fanden die Mitarbeiter ein funktionsfähiges Hochregallager vor, das durch den Retrofit leistungsstärker und weniger störanfällig war als zuvor.

Auch wirtschaftlich profitiert der Kunde: Durch die moderne Steuerungs- und Antriebstechnik können die Energiekosten minimiert und die Ersatzteilverfügbarkeit sichergestellt werden.

Retrofit einer Maschinenbeladung

Ein klassisches Beispiel für ein Retrofit bei ROTH? Der Lader einer Werkzeugmaschine wird überflüssig, kann aber an einer anderen Maschine eingesetzt werden.

Dies war der Fall bei einem unserer Kunden in der Automobilzulieferungs-Industrie. Um die Beladung einer Maschine für neue Werkstücke umzurüsten, waren umfangreiche Arbeiten am Ladeportal, der Stapelzelle und dem Schutzbereich notwendig. Im Zuge des Umbaus wurden außerdem die Funktionalitäten des Laders erweitert und die Software angepasst.

Die Arbeit hat sich gelohnt: Durch die Nutzung der vorhandenen Automation wurden Investitionskosten minimiert und die ursprünglich nicht mehr benötigte Maschinenbeladung konnte weiter sinnvoll eingesetzt werden.

Nicht zu vergessen: Der Einsatz der bestehenden Beladung an einer neuen Maschine erfordert eine neue Beurteilung der Maschinensicherheit. ROTH bietet den gesamten Workflow der Automatisierungstechnik aus einer Hand. Daher konnten wir dem Kunden eine komplette Lösung inklusive CE-Konformitätserklärung liefern.